近日,深圳技术大学中德制造学院姚志富助理教授、杨灿副教授在面向“两机”应用的激光增材制造高温合金领域取得重要进展。本研究提出的位错胞模板析出(Dislocation Cell-templated Precipitation,DCP)策略,该方法成功构筑了三维拓扑网状γ′相,其形貌与传统铸态合金中典型的立方γ′相完全不同。与立方γ′相相比,网络状γ′可显著提升材料在室温及800℃高温下的强度40%~50%,同时展现出卓越的热稳定。相关研究成果以“Networked γ'in Additively Manufactured Cobalt-Based Superalloy through Dislocation Cell-templated Precipitationt”为题,发表在国际顶级期刊Advanced Powder Materials上。

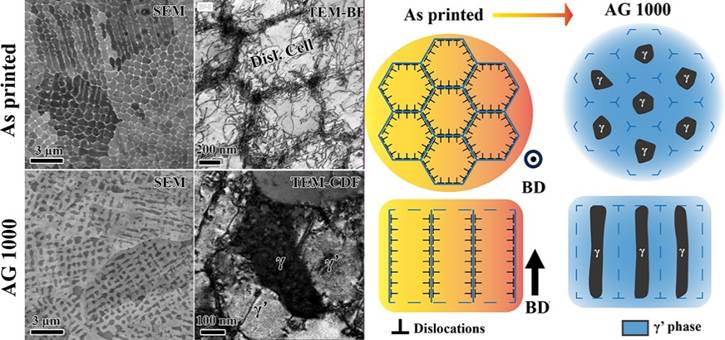

图1系统阐述利用激光增材制造构建位错胞壁处高位错密度及元素偏聚特点形成独特的三维网状拓扑γ′相。

高温合金因其卓越的高温强度、抗氧化性与抗疲劳性能而广泛应用于航空航天及能源领域。为实现更高服役温度,熔点更高的钴基γ′强化合金受到关注。传统γ′强化合金通常朝定向凝固或单晶结构及几何密排(GCP)型γ′形貌发展。激光粉末床熔融(LPBF)技术不仅能够形成强织构、柱状晶等近似定向凝固结构,其快速凝固特性还使初生组织具有独特的位错胞特征。LPBF中高密度位错与胞壁元素偏聚会显著影响γ′析出,并可能诱导新形貌的形成,但同时也可能导致有害相的生成;此外,高位错密度也易在热处理中触发再结晶,使柱状晶与织构难以保持。

本研究选用课题组自主研发新型钴基合金30Ni(49Co-30Ni-10Al-5V-4Ta-2Ti,at.%)作为研究对象,其具有明显γ′溶解温度高、密度低优势。研究结果显示,图1所示,通过直接时效可在LPBF组织中形成独特的网络状L1₂(γ′)结构,并在1000°C长时间保温下依然保持柱状晶与织构,表现出极佳的热稳定性。进一步分析揭示,胞壁处Ta、Ti等γ′稳定元素的偏聚在网络状γ′形貌的形成中起关键作用。为此该工作提出“位错胞模板析出”(DCP)机制,实现对γ′三维形貌的可控调控。

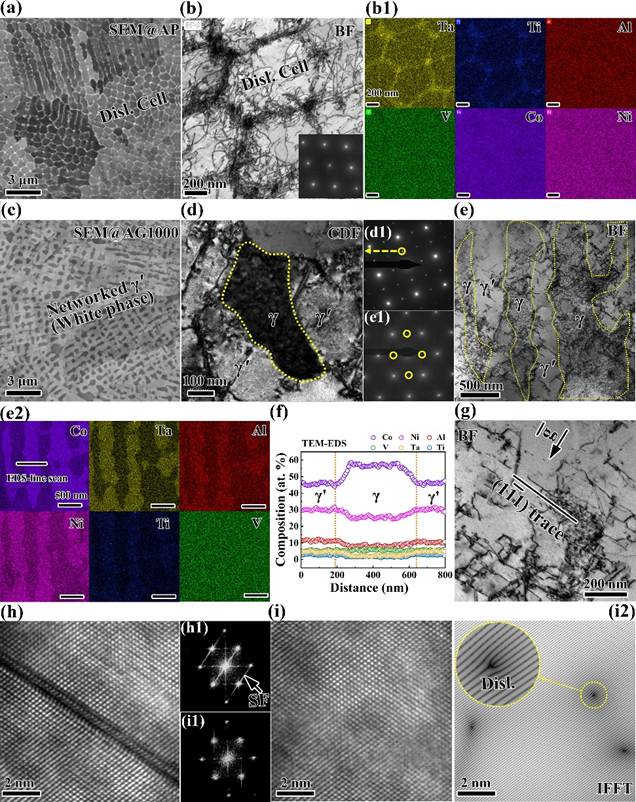

图1.三维拓扑网状γ′相组织:(a)AP样品的SEM显微形貌;(b)AP样品的TEM明场像及其对应的元素(Co、Ni、Al、V、Ta、Ti)TEM-EDS映射(b1);(c)AG样品的SEM显微形貌;(d)AG样品的中心暗场像,(d1)为相应的γ′相衍射斑点;(e)位错胞纵截面的TEM明场像,(e1)和(e2)分别为其SAED衍射图和TEM-EDS元素分布图;(f)与(e2)对应的TEM-EDS线扫结果;(g)典型内部缺陷形貌,g-矢量方向为(11̅1);(h)、(i)为(g)中选定区域的高分辨TEM图像,其中(h1)、(h2)为相应的快速傅里叶变换图(FFT),(i2)为(i)的反快速傅里叶变换图(IFFT)。

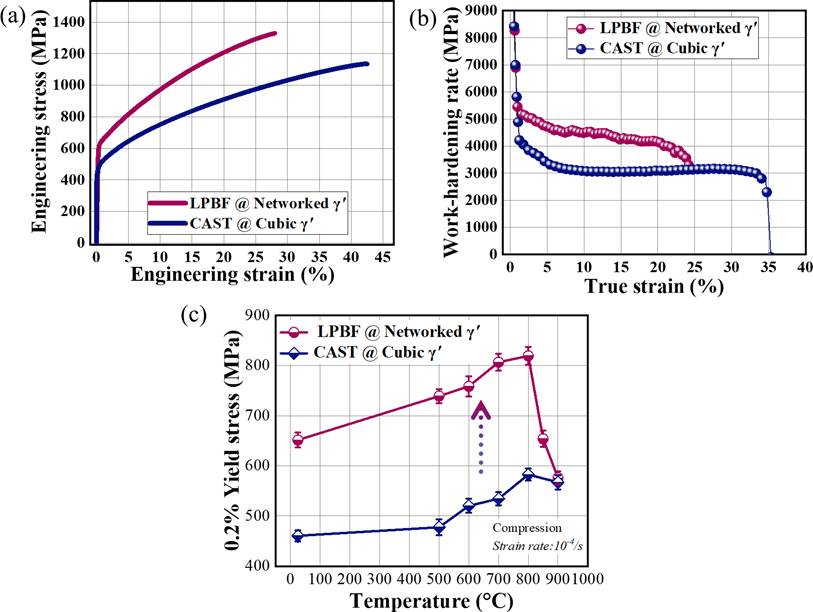

该工作系统比较网络状γ′(LPBF+AG1000)与传统立方γ′(铸态合金)在室温拉伸与高温压缩条件下的力学响应,突出γ′形貌对力学行为的决定性作用(图2)。工程应力–应变曲线表明,具有连续网络γ′结构的AG1000样品在室温下的屈服强度与抗拉强度显著高于立方γ′铸态对照样品,整个变形阶段所承受应力水平始终更高,峰值工程应力超过1350MPa,而铸态仅约1135MPa。在整个温度范围内,LPBF样品的屈服强度始终高于铸态样品:室温下约为650MPa,随温度升高至800°C达到约820MPa峰值;相比之下,铸态合金仅由~450MPa增至~580MPa。因此,在室温至800℃范围,屈服强度提升高达40%-50%,充分体现出DCP所构筑γ′架构在力学性能上的优势。

图2.三维拓扑网状γ′相组织力学性能优势:(a)室温单轴拉伸条件下的工程应力–应变曲线;(b)加工硬化率与真应变关系曲线;(c)具有网络状与立方γ′形貌的LPBF样品和铸态样品在不同温度下的压缩屈服强度。

本研究提出了关键位错胞模板析出(DCP)策略,成功构筑了前所未有的三维网络状拓扑γ′强化结构,其形成机制与性能表现为高温合金的组织设计提供了重要启示。首先,研究表明传统铸态合金中常见的几何密排型γ′形貌并非唯一稳定形式,LPBF过程中固有的位错胞结构及其在胞壁处对Ta、Ti等γ′稳定元素的选择性富集,可成为调控γ′三维形貌的关键途径。其次,网络状γ′的连续三维连通结构显著增强了高温承载能力,在室温及高温条件下均优于传统立方γ′形貌的铸态合金,为析出相形貌为调控基础的强化机制提供了崭新维度。此外,该网络状结构在1000°C/120h下仍保持稳定的柱状晶与γ′架构,未出现有害相,展示了增材制造钴基超合金在高温服役环境中的潜在优势。整体而言,本研究不仅拓展了LPBF超合金显微组织的可设计空间,也提出了基于位错结构与元素偏聚协同调控析出相的新思路,为开发高性能增材制造高温合金提供了可推广的理论基础与工艺策略。

本研究由深圳技术大学(第一完成单位)、哈尔滨工业大学(深圳)、南方科技大学、香港城市大学、厦门大学、昆明理工大学合作完成。本研究获得国家自然科学基金面上基金、国家自然科学基金青年基金C类等项目资助。

论文连接:https://www.sciencedirect.com/science/article/pii/S2772834X25001113